IA en producción como copiloto de la planta industrial

La IA en producción permite a la pyme industrial ganar control sin frenar la planta. Combinando RPA, IA generativa, IoT y visión artificial, la fábrica interpreta datos, automatiza tareas y protege el conocimiento técnico. Con supervisión humana, asistentes internos y enfoque progresivo, la IA actúa como copiloto operativo que reduce errores, mejora calidad y refuerza decisiones en producción industrial real.

Cuando fabricar más ya no es suficiente

Durante años, en muchas pymes industriales el foco ha estado en producir más. Más unidades, más turnos, más presión sobre personas y máquinas. Este enfoque ha permitido crecer, pero también ha generado una realidad conocida en planta: decisiones reactivas, dependencia de personas clave, poca visibilidad en tiempo real y una enorme dificultad para mejorar sin parar la producción.

El problema no suele ser la falta de maquinaria ni de experiencia técnica. El problema es la falta de contexto. Datos que existen, pero no se interpretan. Procesos que funcionan, pero no se entienden del todo. Incidencias que se repiten porque nadie tiene tiempo de analizarlas con calma.

Aquí es donde la IA en producción empieza a tener sentido para la pyme. No como una promesa futurista ni como un proyecto de sustitución tecnológica masiva, sino como una forma práctica de añadir inteligencia sobre lo que ya existe.

Cuando hablamos de inteligencia artificial en fábrica, es importante aclarar algo desde el principio. No se trata de convertir la planta en un laboratorio de machine learning ni de depender de modelos complejos imposibles de mantener. En la realidad de la pyme industrial, el verdadero valor está en combinar IA generativa y RPA para entender mejor lo que pasa en producción, automatizar tareas que hoy consumen tiempo y apoyar a las personas en la toma de decisiones.

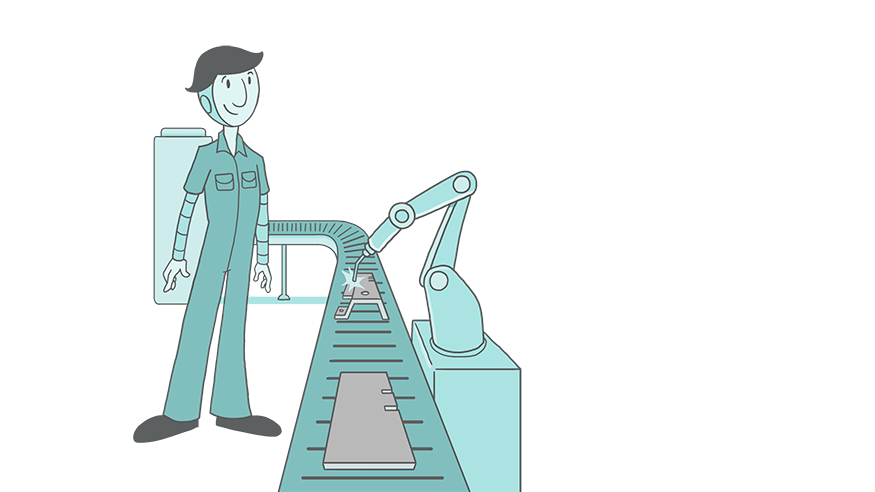

La IA generativa permite interpretar información técnica, datos de máquina, incidencias y documentación que hoy están dispersas. La RPA permite ejecutar, conectar sistemas y hacer que la información fluya sin fricción. Juntas, crean una capa de inteligencia operativa que no sustituye la experiencia del equipo, pero la amplifica.

Además, este enfoque no exige empezar de cero. Se puede trabajar con IoT, retrofitting de maquinaria, visión artificial para control de calidad, asistentes técnicos basados en conocimiento real de planta e incluso IA en local cuando el entorno lo requiere. Todo de forma progresiva y alineada con la realidad industrial.

La pregunta ya no es si la inteligencia artificial llegará a la producción de la pyme. Ya está llegando. La cuestión es cómo aplicarla con criterio, sin poner en riesgo la estabilidad de la planta, cumpliendo con la regulación y, sobre todo, aportando valor real al negocio y a las personas que trabajan cada día en fábrica.

No toda la IA es igual en un entorno productivo

Uno de los mayores errores cuando se habla de IA en producción es meterlo todo en el mismo saco. En fábrica, no todas las tecnologías hacen lo mismo ni resuelven los mismos problemas. Y confundirlas suele llevar a proyectos sobredimensionados, difíciles de mantener o directamente inútiles para una pyme.

En un entorno productivo conviven, al menos, cuatro grandes bloques tecnológicos: machine learning, IA generativa, RPA, IoT y visión artificial. El problema no es usarlos, sino no entender para qué sirve cada uno y cuándo tiene sentido aplicarlos.

El machine learning ha sido históricamente el protagonista de la Industria 4.0. Funciona bien cuando hay grandes volúmenes de datos limpios, históricos largos y patrones estables. En grandes plantas, con equipos dedicados y procesos muy maduros, encaja. En muchas pymes, sin embargo, estos requisitos no se cumplen. Los datos existen, pero no siempre están estructurados, ni completos, ni preparados para entrenar modelos complejos de forma continua.

Aquí es donde entra la IA generativa con una propuesta diferente. No necesita aprender desde cero cada proceso productivo. Su valor está en interpretar información existente, cruzar datos técnicos, incidencias, parámetros de máquina, documentación y experiencia acumulada para ayudar a entender qué está pasando y por qué. No sustituye al conocimiento de planta, lo hace accesible.

La RPA, por su parte, no es inteligencia artificial en sentido estricto, pero es imprescindible en producción. Es la tecnología que permite automatizar tareas repetitivas, conectar sistemas que no se hablan entre sí y garantizar que la información fluya sin depender de personas. En fábrica, esto significa recoger datos, lanzar registros, generar informes o activar flujos sin interrumpir la operación.

El IoT aporta la capacidad de capturar datos en tiempo real desde máquinas y líneas, especialmente relevante cuando se trabaja con maquinaria antigua mediante retrofitting. Y la visión artificial permite añadir control de calidad continuo allí donde el ojo humano no escala o se fatiga.

La clave para la pyme no está en elegir una sola tecnología, sino en combinar las adecuadas con criterio. En la mayoría de casos, una buena arquitectura basada en RPA e IA generativa permite cubrir muchos usos que antes se intentaban resolver con machine learning complejo, reduciendo dependencia técnica y acelerando la obtención de valor.

Entender esta diferencia no es un detalle técnico. Es lo que marca la frontera entre un proyecto piloto eterno y una IA en producción realmente útil.

RPA e IA generativa como sistema operativo de la producción

En la pyme industrial, la IA en producción no funciona como un proyecto aislado ni como una capa “por encima” de la fábrica. Funciona cuando se convierte en una especie de sistema operativo invisible, que conecta lo que ya existe, reduce fricción y aporta criterio en el día a día.

Aquí es donde la combinación de RPA e IA generativa cobra todo su sentido.

La RPA actúa como la capa que hace que las cosas pasen sin interrumpir la operación. Automatiza tareas que hoy dependen de personas y que no aportan valor directo: recoger datos de máquinas, consolidar información de distintos sistemas, generar registros, lanzar alertas o preparar informes periódicos. En producción, esto significa menos papel, menos Excel improvisado y menos dependencia de “la persona que sabe cómo se hace”.

La IA generativa entra justo después. No para ejecutar, sino para interpretar. Analiza esa información que la RPA ha ordenado y la convierte en algo comprensible para responsables de planta, producción o mantenimiento. Permite responder preguntas que antes requerían experiencia acumulada o tiempo que nunca sobra: qué está pasando en una línea, por qué se repite una incidencia, qué parámetros se están desviando o dónde se está perdiendo eficiencia.

Este enfoque evita uno de los grandes problemas de muchos proyectos industriales: generar datos sin generar entendimiento. La pyme no necesita más dashboards complejos. Necesita respuestas claras que ayuden a decidir.

Además, esta combinación permite trabajar con los sistemas existentes sin sustituirlos. La RPA conecta máquinas, software industrial y herramientas de gestión. La IA generativa se apoya en esa información para ofrecer contexto, explicaciones y recomendaciones. Todo ello sin parar la producción ni exigir grandes cambios estructurales.

Cuando RPA e IA generativa se diseñan como un todo, la fábrica gana algo muy valioso: continuidad operativa con inteligencia añadida. Las personas siguen siendo quienes deciden, pero lo hacen con más información, menos ruido y menos dependencia de la urgencia.

Este es el punto en el que la IA en producción deja de ser una promesa tecnológica y empieza a convertirse en una herramienta real para mejorar cómo se fabrica, cómo se mantiene y cómo se decide en la pyme industrial.

Producción conectada

IoT y retrofitting como punto de partida realista

Cuando se habla de IA en producción, muchas pymes industriales se sienten automáticamente fuera de juego. Se asume que hace falta maquinaria nueva, sensores de última generación o inversiones difíciles de justificar. La realidad es bastante distinta. En la mayoría de fábricas, el punto de partida no es reemplazar, sino conectar mejor lo que ya existe.

Aquí es donde el retrofitting cobra un papel clave. La pyme industrial suele trabajar con un parque de máquinas heterogéneo, con distintas edades, tecnologías y niveles de digitalización. Sustituir todo no es viable. Adaptar sí lo es. Añadir sensores, capturar señales básicas de funcionamiento y empezar a recoger datos relevantes permite dar el primer paso sin alterar la estabilidad de la planta.

El IoT no tiene que significar instrumentar cada variable posible. En producción, más datos no siempre es mejor. Lo importante es capturar aquellos indicadores que ayudan a entender qué está pasando: tiempos de ciclo, paradas, consumos, incidencias recurrentes o desviaciones de parámetros clave. Con esto, ya se genera una base suficiente para empezar a tomar decisiones con más criterio.

Aquí vuelve a entrar la combinación de tecnologías. La RPA puede encargarse de recoger y consolidar estos datos, integrarlos con sistemas existentes y asegurar que la información fluya sin intervención humana. La IA generativa interpreta ese flujo y lo traduce en explicaciones comprensibles para responsables de planta, producción o mantenimiento.

En lugar de dashboards complejos, la pyme puede empezar a preguntar cosas simples, pero poderosas: qué línea está fallando más esta semana, qué máquina genera más paradas no planificadas o qué patrón se repite antes de una incidencia. La IA no sustituye el conocimiento del equipo, pero lo hace visible y compartido.

Este enfoque permite avanzar de forma progresiva. Primero se conecta. Luego se entiende. Más adelante se optimiza. Sin grandes saltos ni dependencias tecnológicas difíciles de sostener.

Para la pyme industrial, IoT y retrofitting no son el final del camino, son el inicio realista de una producción más conectada, donde la IA empieza a aportar valor sin poner en riesgo la operación diaria.

Control de calidad en línea

En muchas pymes industriales, el control de calidad sigue dependiendo en gran medida del ojo humano. Inspecciones visuales, controles por muestreo y revisiones al final del proceso han funcionado durante años, pero tienen límites claros. El cansancio, la subjetividad y la presión por mantener el ritmo de producción hacen que los defectos se cuelen o se detecten demasiado tarde.

Aquí es donde la visión artificial empieza a aportar un valor diferencial. No como sustituto del criterio humano, sino como una forma de inspeccionar de manera continua y objetiva aquello que el ojo no puede revisar de forma constante sin fallar.

Aplicada en línea, la visión artificial permite detectar defectos en tiempo real: desviaciones de forma, errores de ensamblaje, anomalías superficiales o faltas de componentes. A diferencia del control por muestreo, este enfoque actúa sobre el 100 % de la producción, lo que reduce retrabajos, desperdicio y devoluciones.

Para la pyme, la clave no está en implantar sistemas complejos ni sobredimensionados. Está en elegir bien qué controlar. No todos los procesos necesitan visión artificial, ni todos los defectos justifican una inspección automática. Pero allí donde el error es recurrente o costoso, la tecnología se paga sola.

La integración con el resto del sistema es fundamental. La RPA puede encargarse de registrar incidencias, activar alertas o generar informes sin intervención humana. La IA generativa, por su parte, ayuda a interpretar los resultados, contextualizar defectos y explicar patrones que de otro modo quedarían enterrados en datos técnicos.

Además, estos sistemas no tienen por qué estar aislados. La información generada por la visión artificial puede alimentar procesos de mejora continua, mantenimiento o formación, convirtiendo el control de calidad en una fuente de aprendizaje para toda la planta.

Bien aplicada, la visión artificial no convierte la producción en un entorno más rígido. La hace más estable y predecible, algo especialmente valioso en pymes donde cada desviación tiene un impacto directo en costes y plazos.

Proyecto DIASME y la democratización de la IA en producción

Hablar de IA en producción suele generar escepticismo en la pyme industrial. No por falta de interés, sino porque muchos ejemplos proceden de grandes corporaciones con recursos, equipos y escalas difíciles de replicar. El Proyecto DIASME es relevante precisamente porque rompe con esa narrativa.

DIASME demuestra que tecnologías como la visión artificial aplicada a producción pueden implantarse en contextos reales de pyme industrial, con procesos existentes, maquinaria diversa y necesidades muy concretas. No parte de fábricas ideales ni de entornos de laboratorio, sino de líneas productivas donde el error, la variabilidad y la presión por cumplir plazos forman parte del día a día.

El foco del proyecto está en aplicar IA para detectar defectos en procesos industriales de forma objetiva y continua. Allí donde antes el control dependía de inspecciones puntuales o del ojo humano, la visión artificial permite analizar cada unidad producida y detectar desviaciones que antes pasaban desapercibidas o se detectaban demasiado tarde.

Lo interesante para la pyme no es solo la tecnología utilizada, sino el enfoque. DIASME no plantea sustituir procesos ni personas, sino reforzar la capacidad de control sin frenar la producción. La IA actúa como una capa adicional de supervisión que ayuda a reducir retrabajos, mermas y devoluciones, con impacto directo en costes y calidad.

Además, el proyecto pone sobre la mesa una idea clave: la IA industrial no tiene por qué ser inaccesible. Con una correcta selección de casos de uso, una integración progresiva y una arquitectura razonable, es posible introducir inteligencia en planta sin comprometer la estabilidad operativa.

DIASME también deja una lección importante para la pyme: el valor no está en implantar IA “porque toca”, sino en hacerlo donde el impacto es medible y recurrente. Controlar mejor un punto crítico de la cadena de producción puede aportar más valor que desplegar tecnología de forma generalizada sin foco.

Este tipo de proyectos muestran que la IA en producción no es patrimonio exclusivo de grandes industrias. Es una herramienta que, bien aplicada, puede ayudar a la pyme industrial a ganar control, reducir incertidumbre y profesionalizar procesos sin perder flexibilidad.

Soporte a planta y mantenimiento con IA generativa

En muchas pymes industriales, una parte crítica del conocimiento de planta no está documentada o no está accesible. Manuales técnicos extensos, procedimientos dispersos, históricos de incidencias y ajustes que solo conocen una o dos personas clave. Cuando esas personas no están, la fábrica se resiente.

Aquí la IA generativa aplicada como asistente interno cambia radicalmente el escenario. Mediante la creación de custom GPTs entrenados con manuales de maquinaria, procedimientos internos, históricos de mantenimiento y documentación técnica, la pyme puede disponer de un punto único de consulta para operarios, técnicos y responsables de mantenimiento. No se trata de sustituir al personal experto, sino de poner ese conocimiento al alcance de toda la planta.

Un operario puede consultar cómo realizar un ajuste concreto, qué significan determinados códigos de error o qué pasos seguir ante una incidencia específica sin tener que buscar entre cientos de páginas o esperar a que alguien esté disponible. La IA generativa interpreta la pregunta en lenguaje natural y responde apoyándose en documentación real, actualizada y validada.

Este enfoque es especialmente valioso en entornos con maquinaria diversa o antigua, donde los manuales suelen ser complejos y poco amigables. Además, permite reducir tiempos de parada, minimizar errores por interpretación y mejorar la autonomía del equipo.

La RPA complementa este uso encargándose de registrar incidencias, lanzar órdenes de mantenimiento, actualizar históricos o activar flujos de seguimiento sin que el técnico tenga que realizar tareas administrativas adicionales. La persona se centra en resolver el problema, no en documentarlo.

Con el tiempo, cada intervención aporta nuevo conocimiento. Las soluciones aplicadas, cuando son validadas, pueden documentarse y alimentar de nuevo los custom GPTs. Así, el asistente técnico mejora con el uso y se adapta a la realidad concreta de la planta.

Este modelo también reduce la dependencia de perfiles críticos y facilita la incorporación de nuevo personal. La curva de aprendizaje se acorta porque el conocimiento ya no está solo en la cabeza de unos pocos, sino integrado en el sistema.

Aplicada así, la IA en producción no solo mejora la eficiencia operativa. Protege el conocimiento industrial, refuerza al equipo y aporta estabilidad a largo plazo en un entorno donde el margen de error es mínimo.

IA en producción en local

Cuando se habla de IA en producción, muchas pymes industriales muestran una preocupación legítima: conectividad, latencia, seguridad y control del dato. Y no es una cuestión ideológica, es operativa. En fábrica, la producción no puede depender de una conexión inestable ni de respuestas tardías.

Por eso, en muchos casos, la IA en local no es una alternativa, sino una necesidad. Ejecutar IA generativa, visión artificial o flujos automatizados en entornos controlados dentro de la propia planta permite mantener tiempos de respuesta constantes, evitar interrupciones y garantizar que los sistemas críticos siguen funcionando incluso cuando hay problemas de red. Esto es especialmente importante en control de calidad en línea, soporte a máquina o análisis en tiempo real.

Además, el dato industrial tiene un valor estratégico enorme. Parámetros de producción, configuraciones de máquina, incidencias y procesos internos forman parte del know-how de la empresa. Mantener ese conocimiento dentro de la organización, sin exponerlo innecesariamente, aporta tranquilidad y control, tanto desde el punto de vista operativo como legal.

La IA generativa en local permite trabajar con manuales técnicos, históricos de mantenimiento, registros de producción o incidencias sin que esa información salga del perímetro de la empresa. Esto encaja especialmente bien con el uso de custom GPTs internos, entrenados con documentación propia y accesibles solo para el equipo autorizado.

En muchos casos, el enfoque más razonable no es todo local o todo nube, sino un modelo híbrido. Procesos críticos, sensibles o que requieren baja latencia se ejecutan en local. Tareas menos sensibles, análisis agregados o soporte puntual pueden apoyarse en entornos externos. La clave está en decidirlo con criterio, no por moda.

Para la pyme industrial, apostar por IA en local no significa renunciar a la innovación. Significa adaptarla a la realidad de la planta, respetando sus ritmos, sus riesgos y sus prioridades.

Riesgos, límites y sentido común en fábrica

Aplicar IA en producción sin criterio puede generar más problemas de los que pretende resolver. No porque la tecnología no funcione, sino porque la fábrica no es un entorno de experimentación permanente. Aquí los errores cuestan dinero, tiempo y confianza.

Uno de los riesgos más habituales es automatizar procesos mal entendidos. Si un flujo productivo ya tiene ineficiencias, incoherencias o dependencias implícitas, la IA no las corrige. Las amplifica. Antes de aplicar tecnología, es imprescindible entender bien qué se hace, por qué se hace y qué pasa cuando algo falla.

Otro límite claro es confiar en exceso en la automatización. En producción, siempre debe existir supervisión humana. La IA puede detectar anomalías, sugerir causas o priorizar acciones, pero la decisión final no puede quedar completamente delegada en un sistema automático. El criterio de planta sigue siendo insustituible.

También existe el riesgo de sobredimensionar la solución. Introducir demasiadas capas tecnológicas, sensores innecesarios o flujos complejos suele generar dependencia técnica y rechazo del equipo. En la pyme industrial, empezar por un punto crítico, resolverlo bien y escalar después es casi siempre la mejor estrategia.

La calidad del dato es otro límite clave. La IA generativa puede interpretar información desestructurada, pero no puede inventar datos fiables donde no existen. Si los registros son incompletos, inconsistentes o poco fiables, el sistema ofrecerá respuestas igualmente frágiles. Aquí la disciplina operativa sigue siendo fundamental.

Por último, está el factor humano. La introducción de IA en fábrica genera inquietud si no se explica bien. El miedo a la sustitución o a la pérdida de control aparece rápido. Involucrar al equipo, explicar el propósito y demostrar que la IA está para apoyar y no sustituir es clave para que el proyecto tenga recorrido.

La IA en producción funciona cuando se aplica con sentido común industrial. No como un fin en sí mismo, sino como una herramienta para ganar control, estabilidad y capacidad de mejora sin poner en riesgo lo que ya funciona.

La Ley de IA y la producción industrial

La entrada en vigor de la Ley de IA ha generado bastante ruido, especialmente en entornos industriales. Muchas pymes perciben la regulación como una amenaza o como un freno a la innovación. En la práctica, para la mayoría de usos de IA en producción, el impacto es mucho más manejable de lo que parece.

La clave está en entender que la Ley de IA no regula toda la inteligencia artificial por igual, sino que introduce un enfoque basado en el riesgo. En producción industrial, esto significa que no todos los sistemas de IA están en el mismo nivel de exigencia.

Los sistemas que afectan directamente a la seguridad de las personas, a la integridad de productos críticos o a decisiones que puedan generar daños relevantes pueden considerarse de alto riesgo. Aquí entran, por ejemplo, ciertos usos de visión artificial en control de calidad si de ellos depende la seguridad del producto final, o sistemas que actúan de forma totalmente autónoma sobre maquinaria.

Sin embargo, gran parte de los casos que hemos descrito en este post quedan fuera de ese nivel. Asistentes internos basados en IA generativa, custom GPTs para consultar manuales, apoyo a mantenimiento, interpretación de datos, generación de informes o automatización con RPA suelen encajar en categorías de riesgo bajo o limitado, siempre que exista supervisión humana.

Aquí aparece un concepto clave: la supervisión humana no es una carga, es una ventaja. Diseñar sistemas donde la IA apoya, recomienda o alerta, pero no ejecuta decisiones críticas sin validación, reduce enormemente la complejidad regulatoria y, además, encaja mejor con la realidad de planta.

Otro aspecto importante es la trazabilidad. En producción, poder explicar por qué se ha tomado una decisión, de dónde viene un dato o qué información ha utilizado la IA no solo ayuda a cumplir la ley, sino que mejora la confianza del equipo. Documentar fuentes, criterios y límites del sistema es una buena práctica operativa, no solo legal.

Por último, la Ley de IA refuerza algo que en industria ya se entiende bien: la responsabilidad no se delega en la tecnología. La empresa sigue siendo responsable de cómo se usa la IA, de qué decisiones se apoyan en ella y de cómo se supervisa su funcionamiento.

Para la pyme industrial, el mensaje es claro. La regulación no impide aplicar IA en producción. Obliga a hacerlo con criterio, transparencia y sentido común, exactamente los mismos principios que hacen que un proyecto industrial funcione a largo plazo.

Beneficios reales para la pyme industrial

Cuando la IA en producción se aplica con criterio y alineada con la realidad de planta, los beneficios no aparecen como grandes revoluciones, sino como mejoras constantes y acumulativas. Y en industria, eso es precisamente lo que marca la diferencia.

El primer beneficio es más control sin añadir complejidad. La combinación de RPA, IA generativa, IoT y visión artificial permite tener una visión más clara de lo que ocurre en planta sin obligar a las personas a consultar múltiples sistemas o interpretar datos técnicos complejos. La información empieza a estar disponible cuando hace falta y en un lenguaje comprensible.

Otro beneficio clave es la reducción de dependencia de personas críticas. El conocimiento técnico deja de estar únicamente en la cabeza de unos pocos y pasa a estar integrado en asistentes, documentación viva y sistemas de apoyo. Esto aporta estabilidad, facilita la incorporación de nuevo personal y reduce riesgos operativos.

La mejora de la calidad y la reducción de errores es otro impacto directo. El control continuo mediante visión artificial, unido a una mejor interpretación de incidencias y parámetros, permite detectar desviaciones antes de que se conviertan en problemas mayores. Menos retrabajo, menos desperdicio y menos devoluciones.

También se gana capacidad de reacción. Al interpretar datos en tiempo casi real y apoyarse en IA generativa para entender qué está pasando, la pyme puede tomar decisiones con más contexto y menos urgencia. Esto reduce paradas no planificadas y mejora la eficiencia global de la producción.

Por último, la pyme industrial gana algo difícil de medir pero clave a largo plazo: capacidad de aprender de su propia operación. Cada incidencia, cada ajuste y cada mejora alimenta un sistema que evoluciona con el uso. La producción deja de depender exclusivamente de la intuición y empieza a apoyarse en conocimiento compartido.

En conjunto, la IA en producción no convierte a la pyme en una gran industria. La convierte en una organización más sólida, más predecible y mejor preparada para competir, sin perder la flexibilidad que la caracteriza.

La IA en producción no es una promesa futurista ni un proyecto reservado a grandes industrias. Es una oportunidad real para que la pyme industrial gane control, reduzca incertidumbre y profesionalice su forma de fabricar sin poner en riesgo la estabilidad de la planta.

Cuando se combina RPA para ejecutar, IA generativa para interpretar, IoT y visión artificial para observar, y se mantiene siempre la supervisión humana, la tecnología deja de ser un experimento y se convierte en un apoyo cotidiano para producción, mantenimiento y calidad.

El valor no está en automatizar por automatizar, sino en entender mejor lo que ya sucede en fábrica, proteger el conocimiento crítico y ayudar a las personas a tomar mejores decisiones. Empezar por un punto concreto, demostrar impacto y escalar con criterio es la diferencia entre un piloto eterno y una transformación real.

Aplicada así, la IA no sustituye la experiencia industrial. La amplifica. Y en la pyme, eso es exactamente lo que permite competir mejor hoy y mañana.